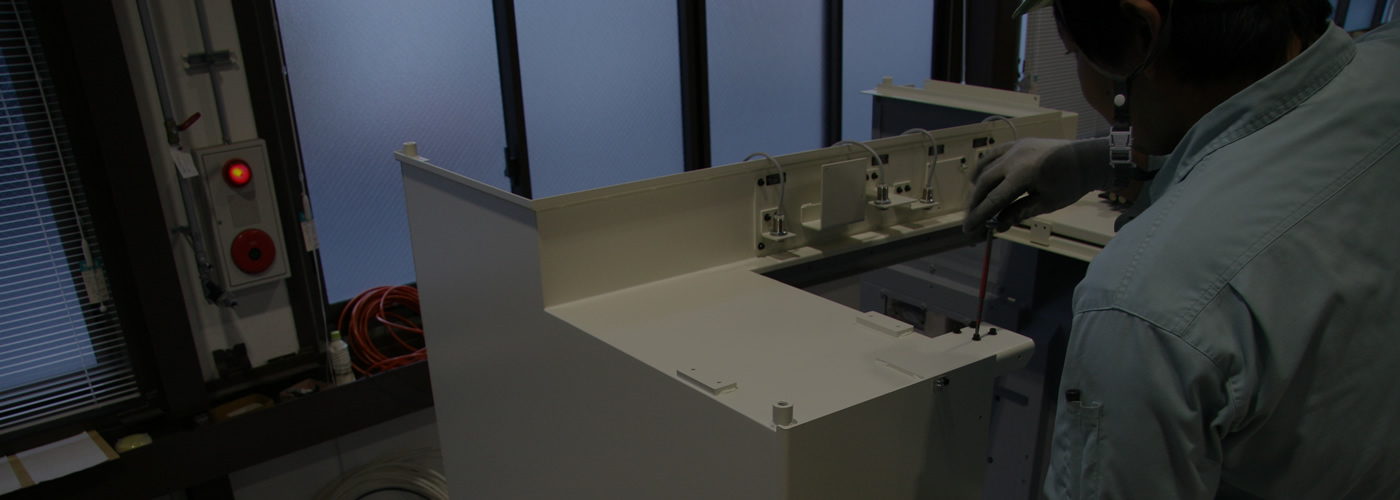

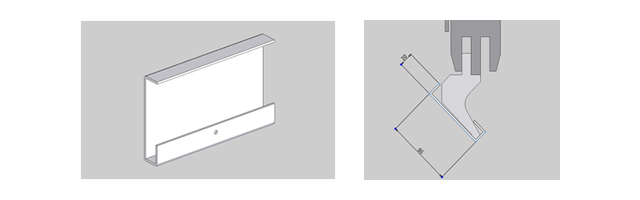

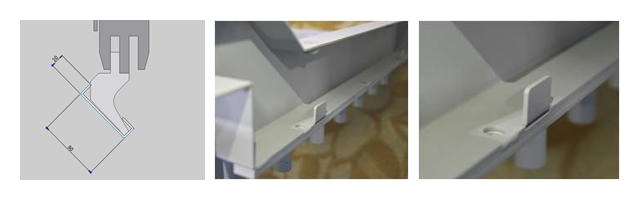

Before (改善前)

上記のような形状の板金加工品を製作する場合、コの字の板金部品にタップ穴のあいたL字部品を溶接していました。一般的に、このような形状の板金加工品はベンダーの金型が干渉するために、曲げ加工が不可能だという判断をされます。そのため、曲げ加工を行った2つの板金部品を溶接構造にしています。しかし、溶接を行うと歪みが発生するので歪み取りを行わなければならなず、板金加工品の製作コストは割高なものになってしまいます。

V

After (改善後)

グースネックの上型を使用した曲げ加工を行うことで、溶接組み立てではなく、一体の曲げ加工品とすることで溶接作業がないので、溶接作業コストだけではなく歪み取りの仕上げ作業コストも削減することができます。様々な形状のグースネックの上型を保有している板金加工会社であれば、上記のような複雑な形状であっても溶接レスの曲げ加工に対応することが可能です。