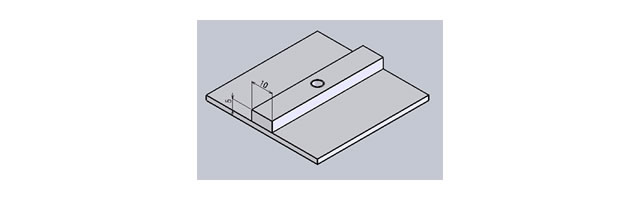

Before (改善前)

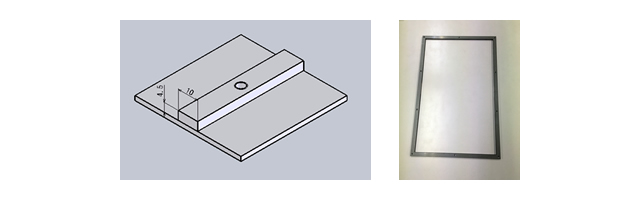

スプラッシュカードをはじめとするカバーや、ユニット装置・ユニット機器の扉部分にアクリル板を使用する際に、その座板として規格鋼材を使用する場合があります。例えば、座板としてSS400B-D(t5.0)のフラットバーにタップをあけます。鋼材への穴あけ加工はケガキ、ポンチ、下穴、面取り、タップと複数の加工工程が必要になります。また、扉部分にはロの字型をした枠形状となります。そのため、4つのフラットバーをそれぞれ加工し、溶接にてロの字型にするので加工コストが大きくなります。

V

After (改善後)

座板の材料を、鋼材から標準的に複合機で加工できる板厚の板材へ変更することで、製作コストダウンができます。例えば、板厚を5mm(SS400B-Dのフラットバー)からSPHCの4.5mmへ変更することで、レーザー加工でロの字にブランク加工できるので、フラットバーで必要であった溶接作業が不要になります。また、複合加工機であれば、ブランク加工と同時にタップ加工が可能になります。複合機にて加工できる板厚へ変更することでコストダウンとリードタイム短縮につながります。